公司新闻

如何实现高质高效绿色可持续发展?最好的答案就是金堂v3.0

时间:2024-02-05 访问量:1,321

-

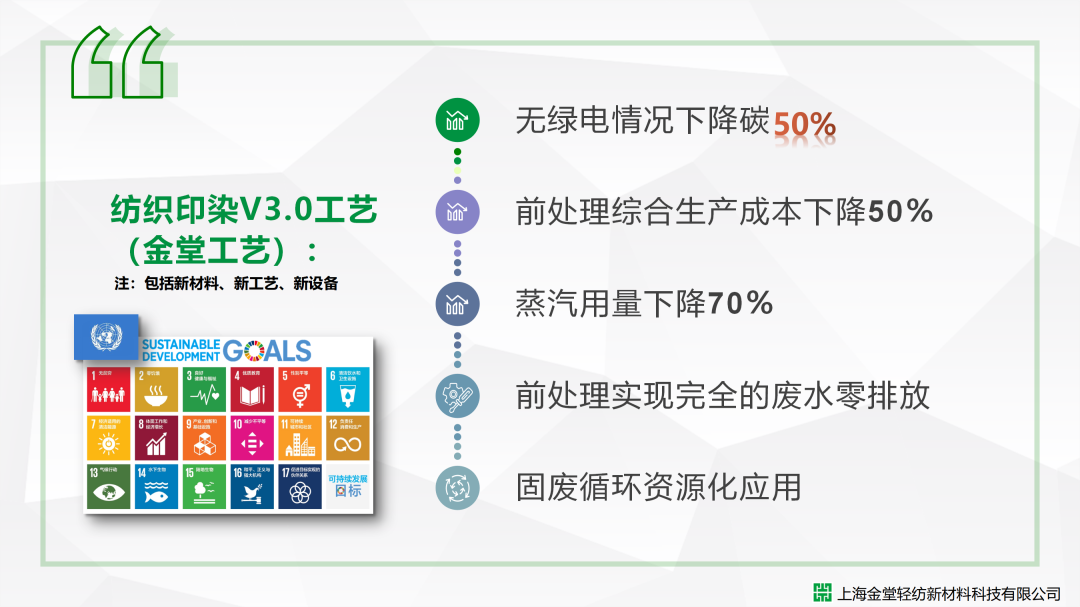

能源结构转型:由绿电取代灰电(煤电),随着降碳政策的收紧,可能导致绿电成本提升。

-

工艺技术创新:生产过程中实现效率提升与能源使用减少。

如何在现有条件下实现?

-

-

-

行业痛点难题

-

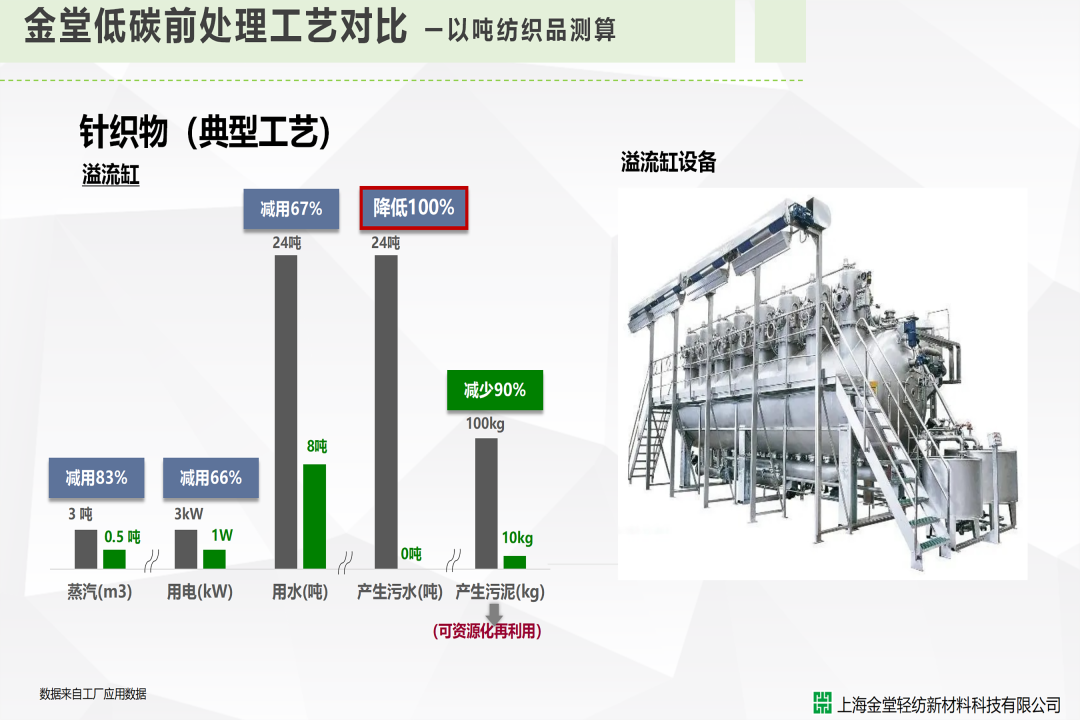

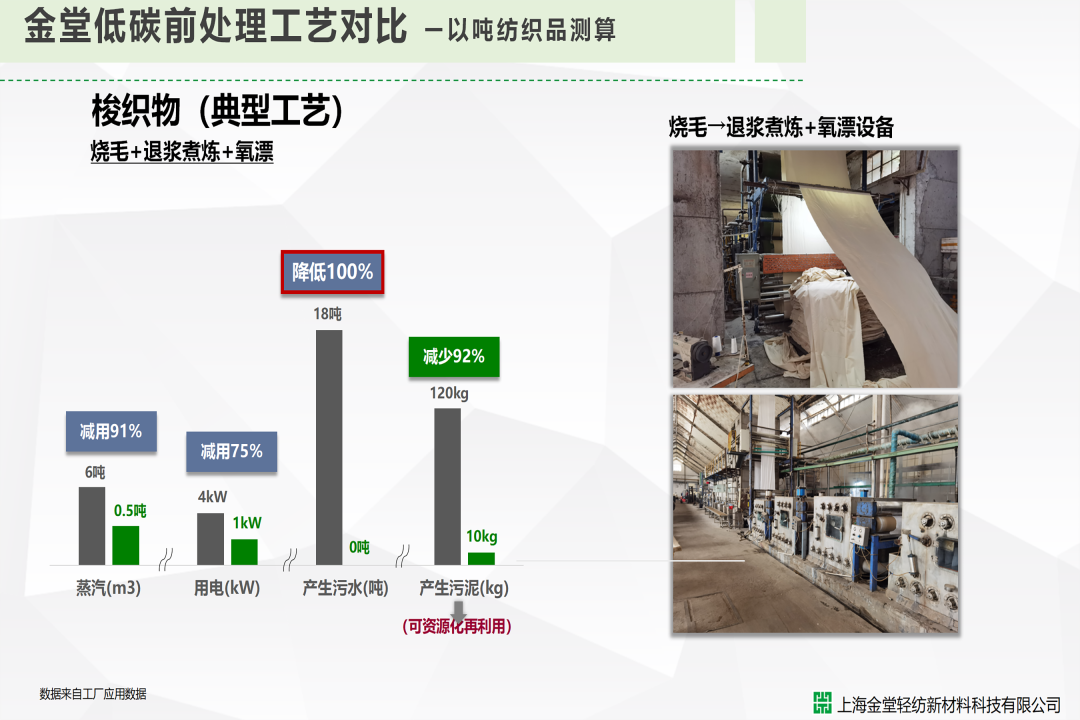

传统流程用水量大 (针织物90吨水/吨布、梭织物1.6吨水/百米布)

-

-

当前纺织印染的碳排放量占纺织产品总量的60%以上(纺织业每生产1公斤的纺织品平均排放23kg温室气体2,70%来源于印染企业)

纺织印染工艺发展阶段概述

纺织印染 V1.0 工艺(传统工艺2007 年以前)

-

印染工艺在满足产品标准质量达标情况下,生产流程长、污水排放量大、对社会环境破坏大。

纺织印染 V2.0 工艺(传统工艺2008 年至今)

-

化学品:单独的单组分化学品合成为混合组分助剂。

-

设备:大浴比缸改用高效小浴比缸、皂洗+不在染缸内处理,改用平幅长车处理。

上述改变带来的结果

-

在产品标准质量达标情况下,生产效率无明显提升。

-

执行了严格的排放标准,社会环境的影响有所下降。

-

污水处理成本大幅提升,污泥产生量大幅提升。

-

纺织印染 V1.0/2.0 传统工艺的核心问题

为适应目前的环保和减碳政策需求

V1.0/2.0 传统工艺亟需

-

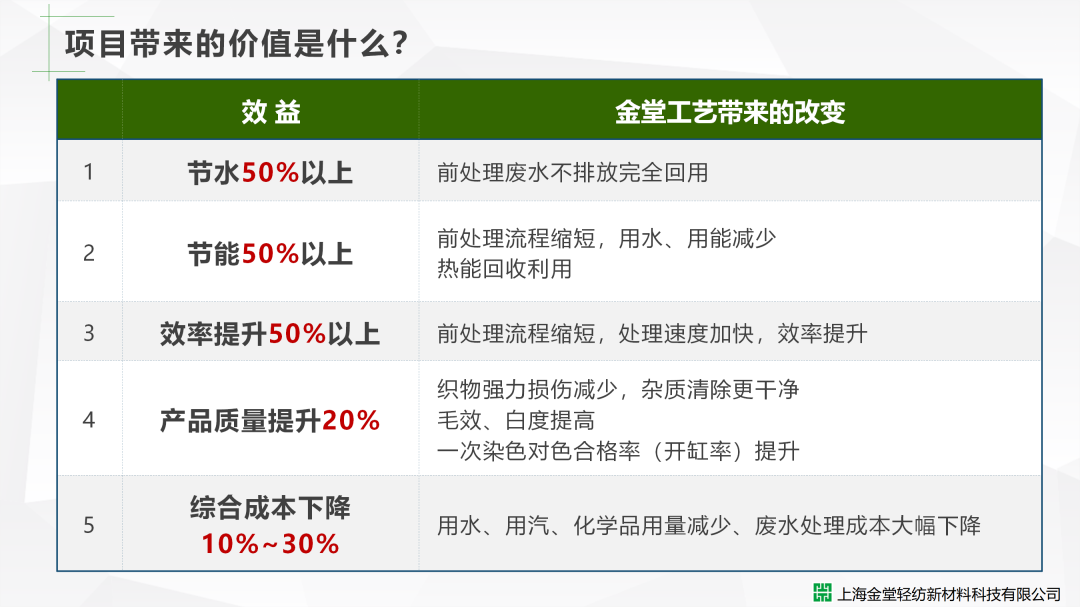

一次成品率提升

-

生产效率提升

-

废水、废弃物等污染排放减少

-

降低能耗

-

生产成本降低

-

满足新型纤维及特种纤维的应用要求

-

-

其中涤纶面料→可实现减量过程中的PET初生微塑料的固废回收。

-

资源循环利用:废水100%资源回用;固废资源化再利用:如衣架、建材等。

-

《巾被织物连续生产印染前处理无废水排放新技术》示范项目通过国家鉴定评为“国际先进”。

-

《针织物平幅连续前处理废水零排放新工艺》示范项目通过国家鉴定评为“国际先进”。

-

2017年至今长安责任保险股份有限公司承保《产品质量责任保险》。

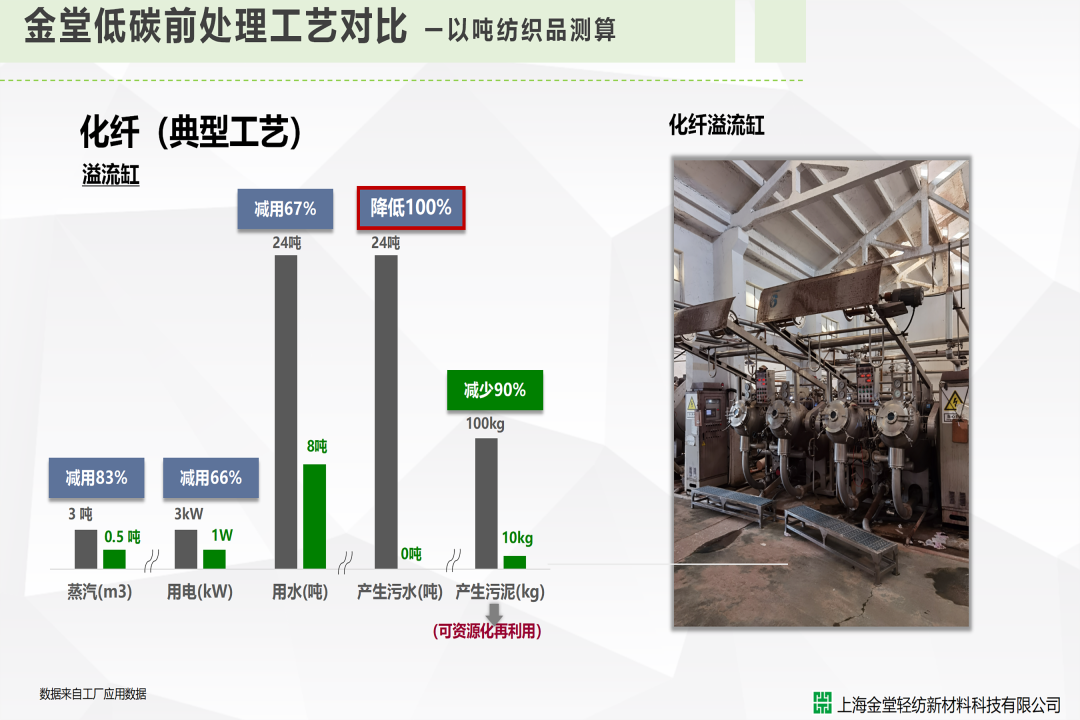

(金堂低碳前处理工艺对比)

-

提取废水中的微塑料,重金属等物质,减少了污染物的直接排放。

-

-

-

我们的愿望

-

通过推行V3.0金堂新技术工艺,建立起标准的前处理工艺。

-

-

为行业企业达成ESG目标(环境、社会责任、公司治理)。

-

涤纶织物碱减量前处理废水中,存在大量游离的PET(初生微塑料)。

-

此PET所造成废水排放及环境问题,以当前V1.0/2.0技术无法解决。

-

金堂通过实践认识到了此PET的可能形态,做到了100%回收,形成了近10项相关专利,从而实现碱减量废水零的排放和固废资源化利用。

-

此项杰出成果的理论研究在国际学术界和工业界还是空白。

-

金堂可以提供给品牌商共同探讨,并向世界产业界发布(共享产业应用)。

金堂V3.0工艺实施建议

-

欢迎各地纺织产业园交流咨询,为建立绿色产业园目标开展试点示范。

-

-