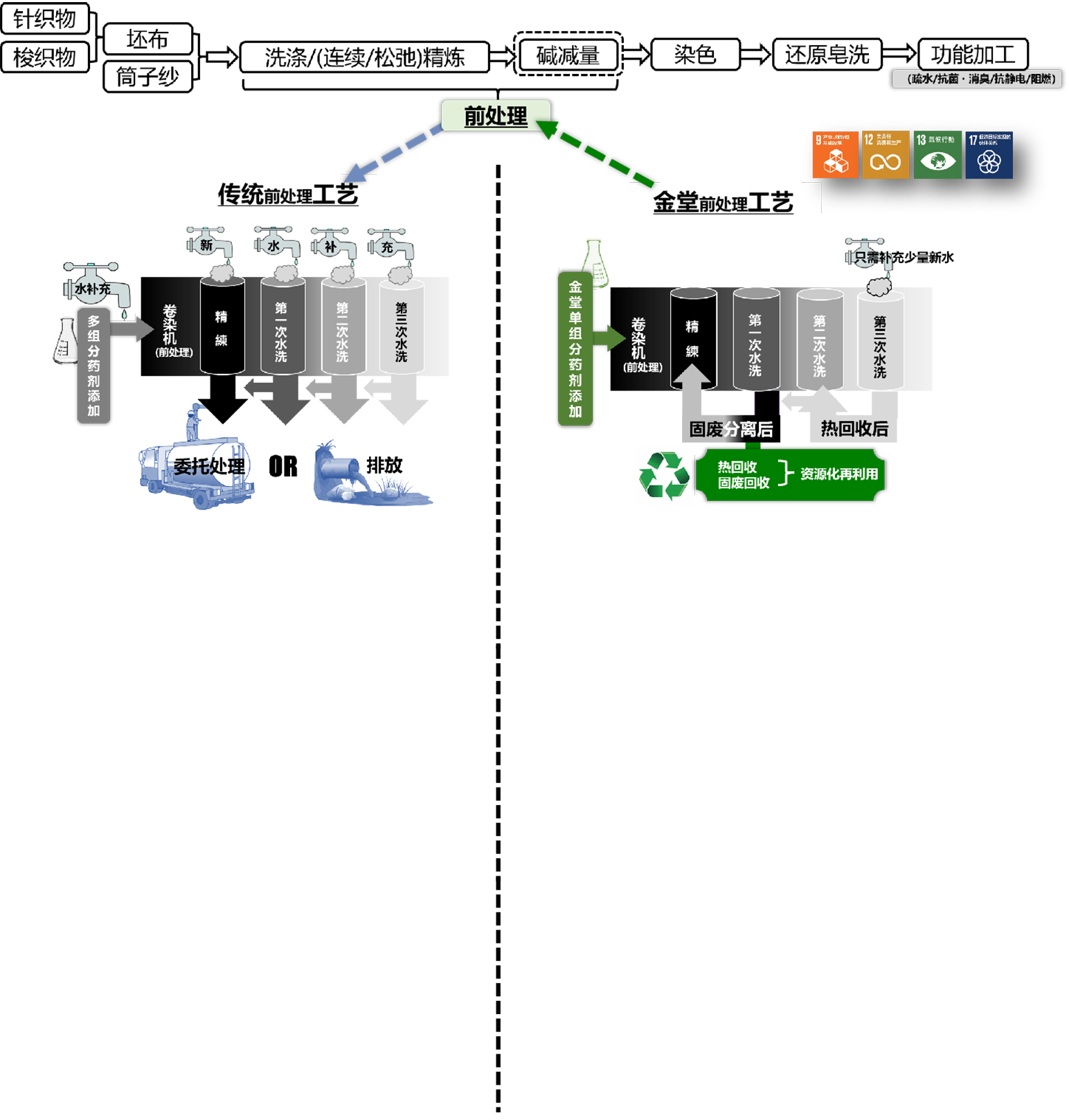

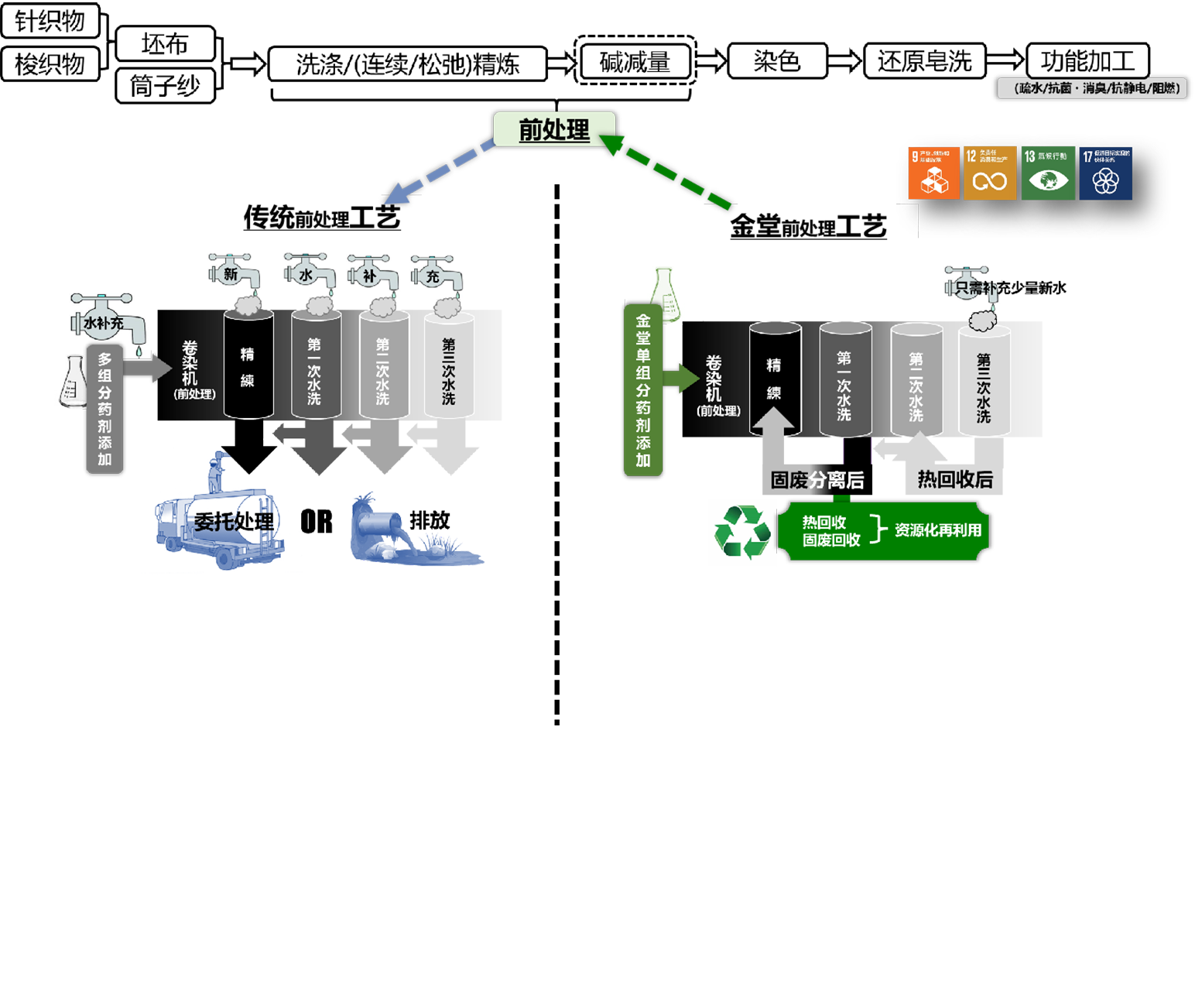

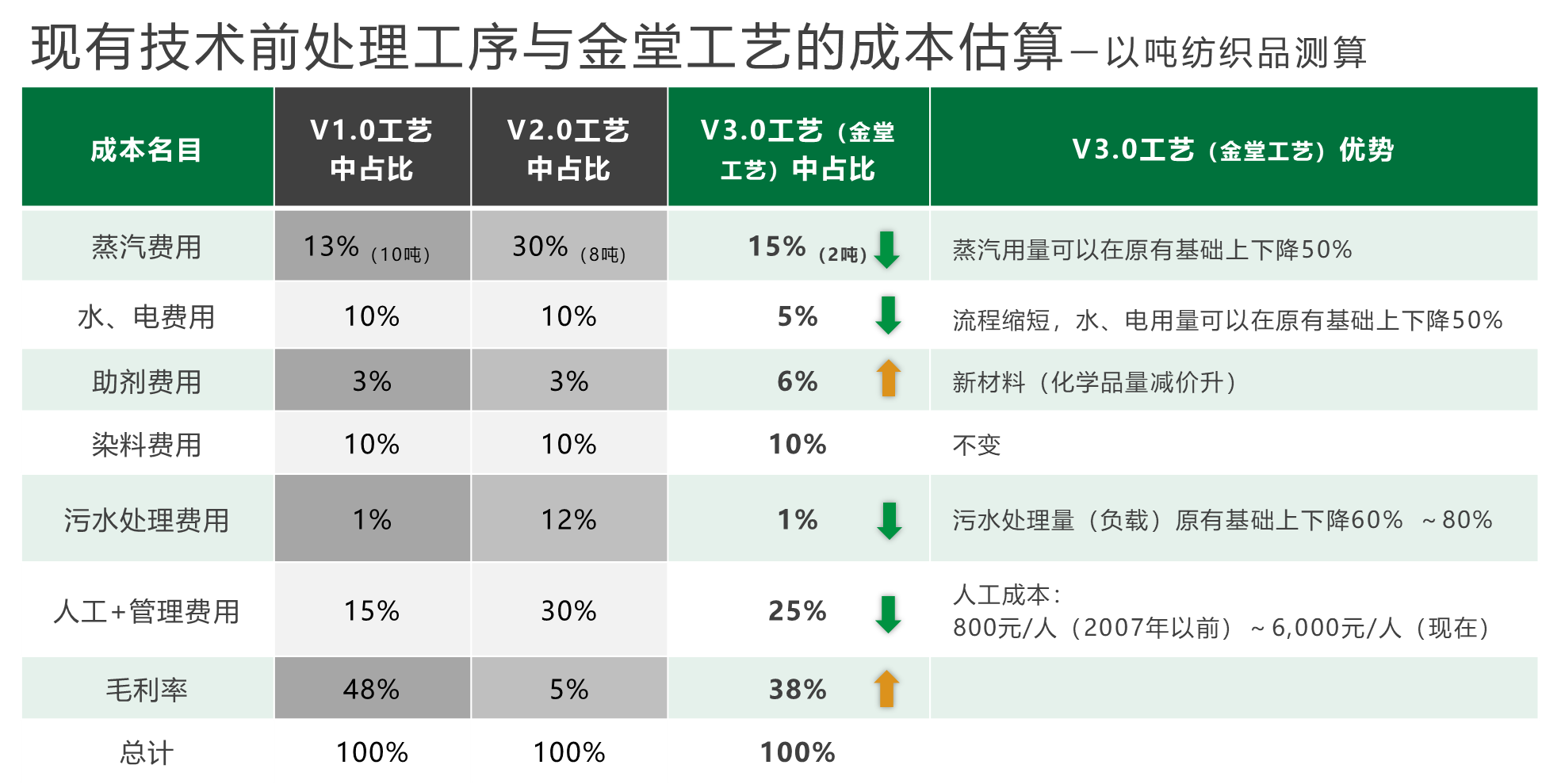

V1.0传统工艺(2007年以前):

生产工艺在满足产品标准质量达标情况下,生产流程长、污水排放量大、对社会环境破坏大。

V2.0传统工艺(2008年至今):

在产品标准质量达标情况下,生产效率无明显提升。由于执行了严格的排放标准,社会环境的影响有所下降,但污水处理成本大幅提升,污泥产生量大幅提升。生产综合成本上升,企业生存与发展空间大幅下降。

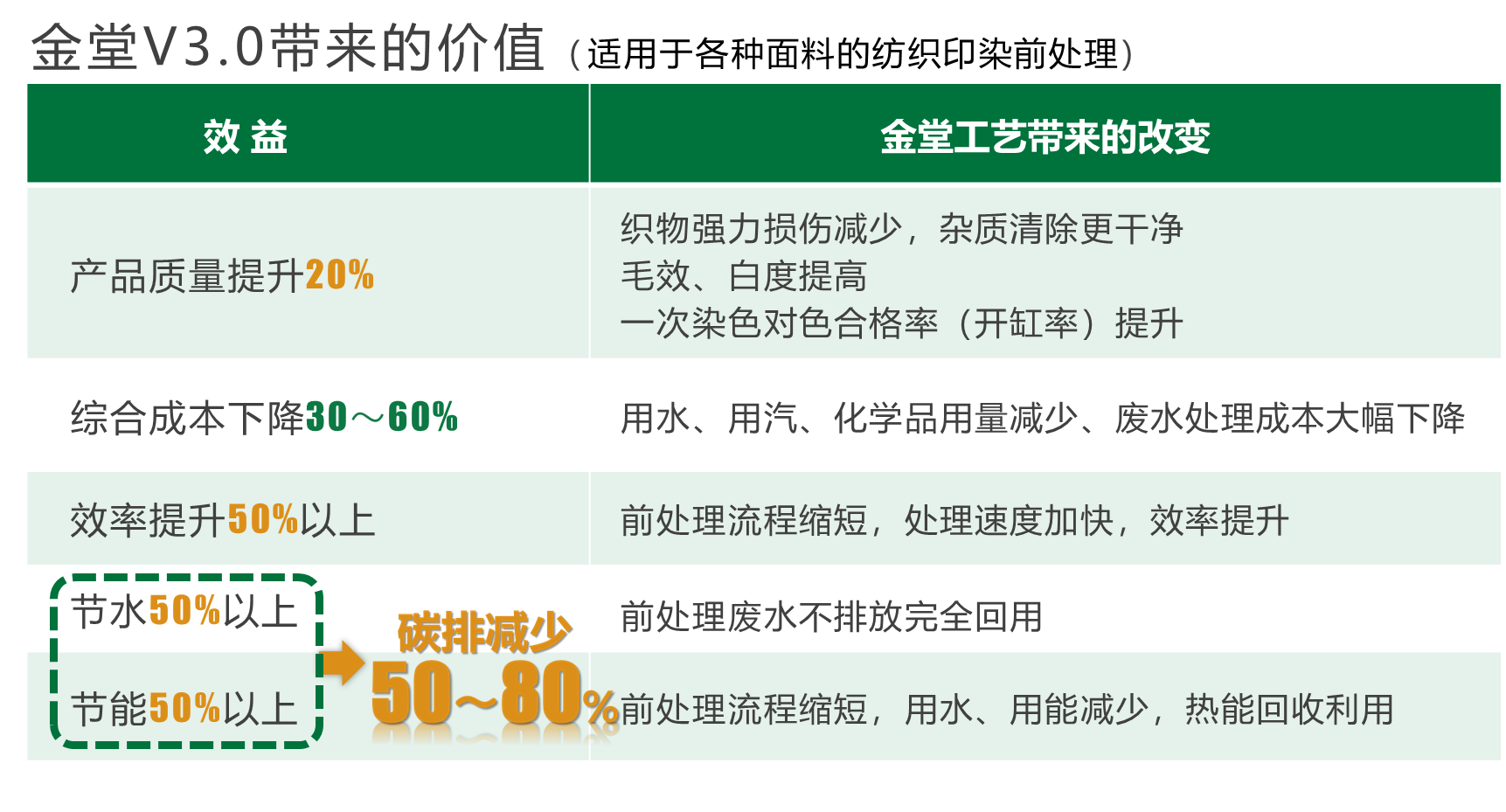

实现纺织前处理废水零排放在不大改变设备的情况下,通过新材料、新工艺、从纺织印染源头开始减少生产过程中的能源/资源消耗,减少废水、淤泥等污染物产生。最终实现固液分离,废水零排放,资源回用。

客户按金堂工艺要求生产,造成客户产品“氧化破洞”的,可获产品责任保险,损失可由保险公司赔偿。

纺织印染前处理中碱氧工艺占98%

1.纤维损伤

烧碱+双氧水易对纤维有损伤,但不用烧碱进行前处理,不能达到染色(色牢度)的要求,甚至还达不到织物的功能性要求。

2.低效高耗

以烧碱为主要化学品的前处理工艺,看似简单可行却是一个完全非标、低效、高耗的生产工艺。

3.低聚合物返沾

低聚物能是在涤纶纺制过程中的副产物,冷却时沉积到机械或织物的表面。布面产生色点、色斑;纱线染色产生白色粉末

PET

纤维

麻

纤维

工艺流程长

能耗高,水、电、蒸汽用量高

企业综合成本高

废水中COD含量高达数万ppm,氮/氨/磷値也偏高,此外还有不少重金属等……

为实现水循环利用,或固废无害化处理需要大量投资

资源化循环利用难度高

目前还无法实现完全的生态循环再利用

所有印染前处理目前使用传统碱氧工艺的印染企业

金堂技术使用单一化学品替代多品种化学添加剂,

可满足各种纤维/面料的生产要求。

可实现生产过程和质量安全稳定、工艺流程缩短(节水节电节蒸汽)、

可实现前处理废水循环回用(固液均可资源化再应用←固体作为新材料,液体回用于生产)

可实现生产综合成本显著下降。