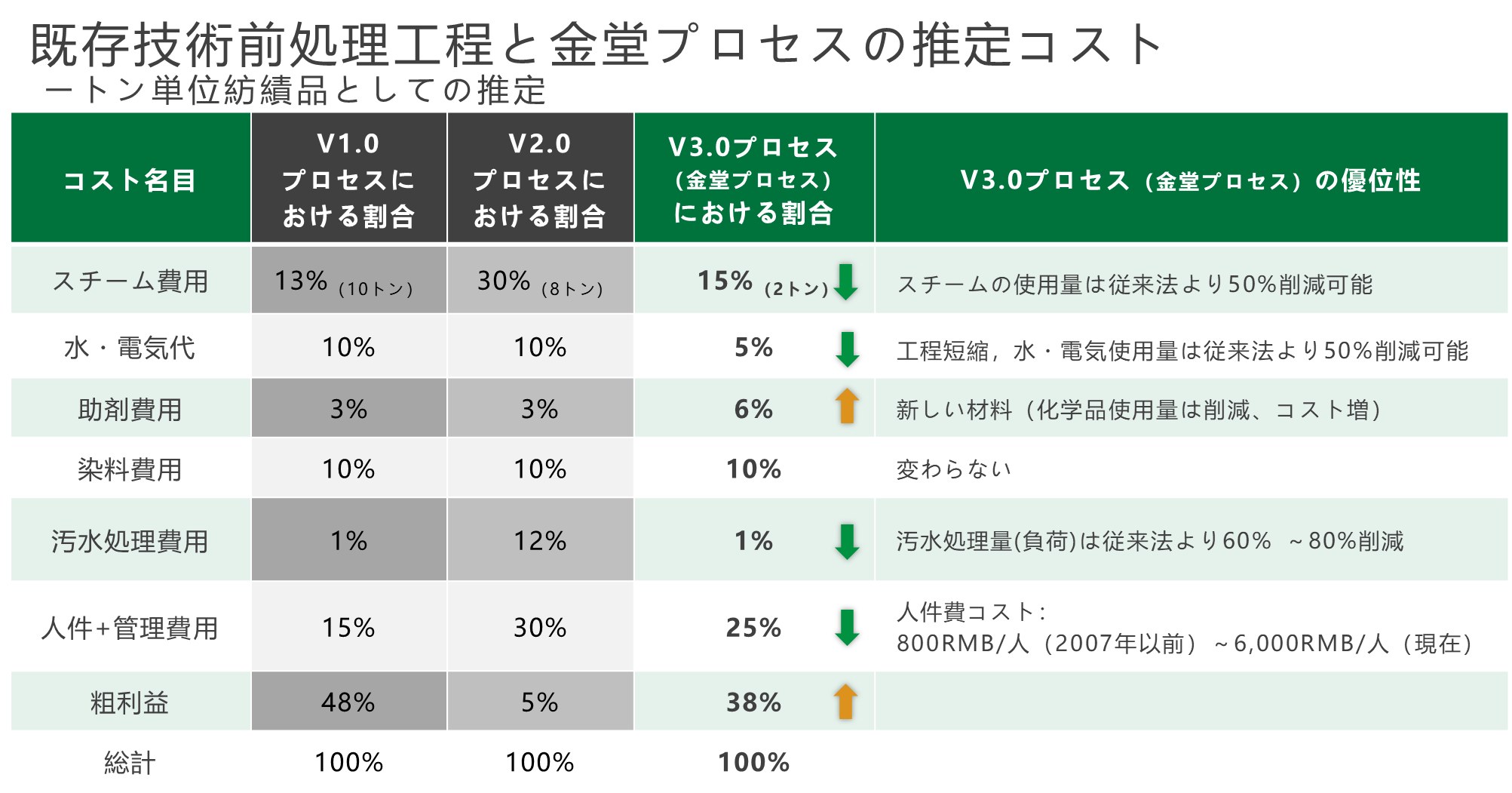

V1.0 従来工程(2007年以前):

基準品質を満たしても、生産プロセスが長く、汚水排出量が大きい。社会環境への負荷が大きい。

V2.0 従来工程(2008年現在):

標準品質が満たしても、生産効率は上がっていない。厳しい排出基準を実施されたため、環境への負荷は低下したが、逆に汚水・汚泥量は大幅に上昇に伴い、処理コストは増加している。トータル生産コストは上昇し、企業生存及び将来発展見込みが大幅低下した。

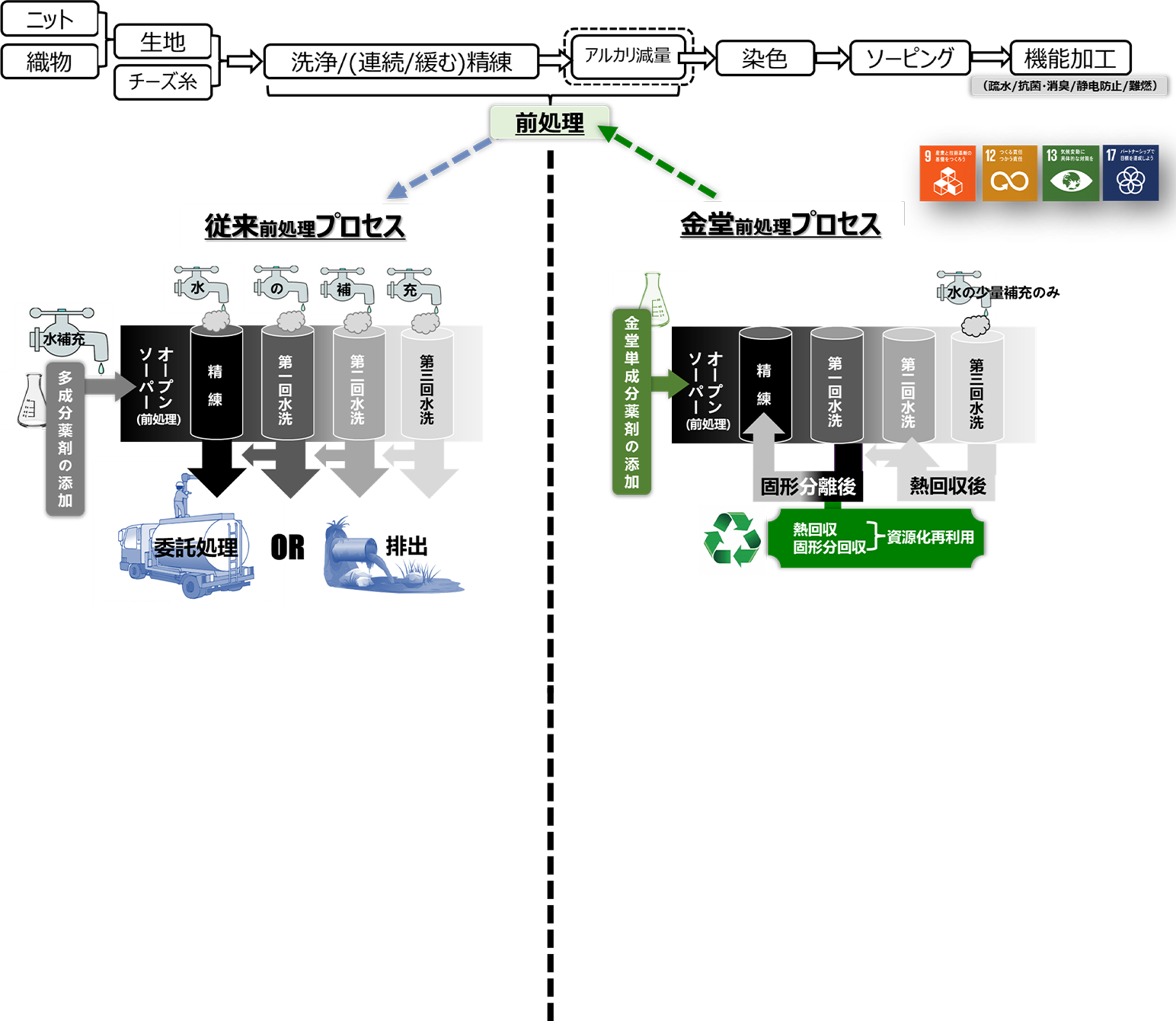

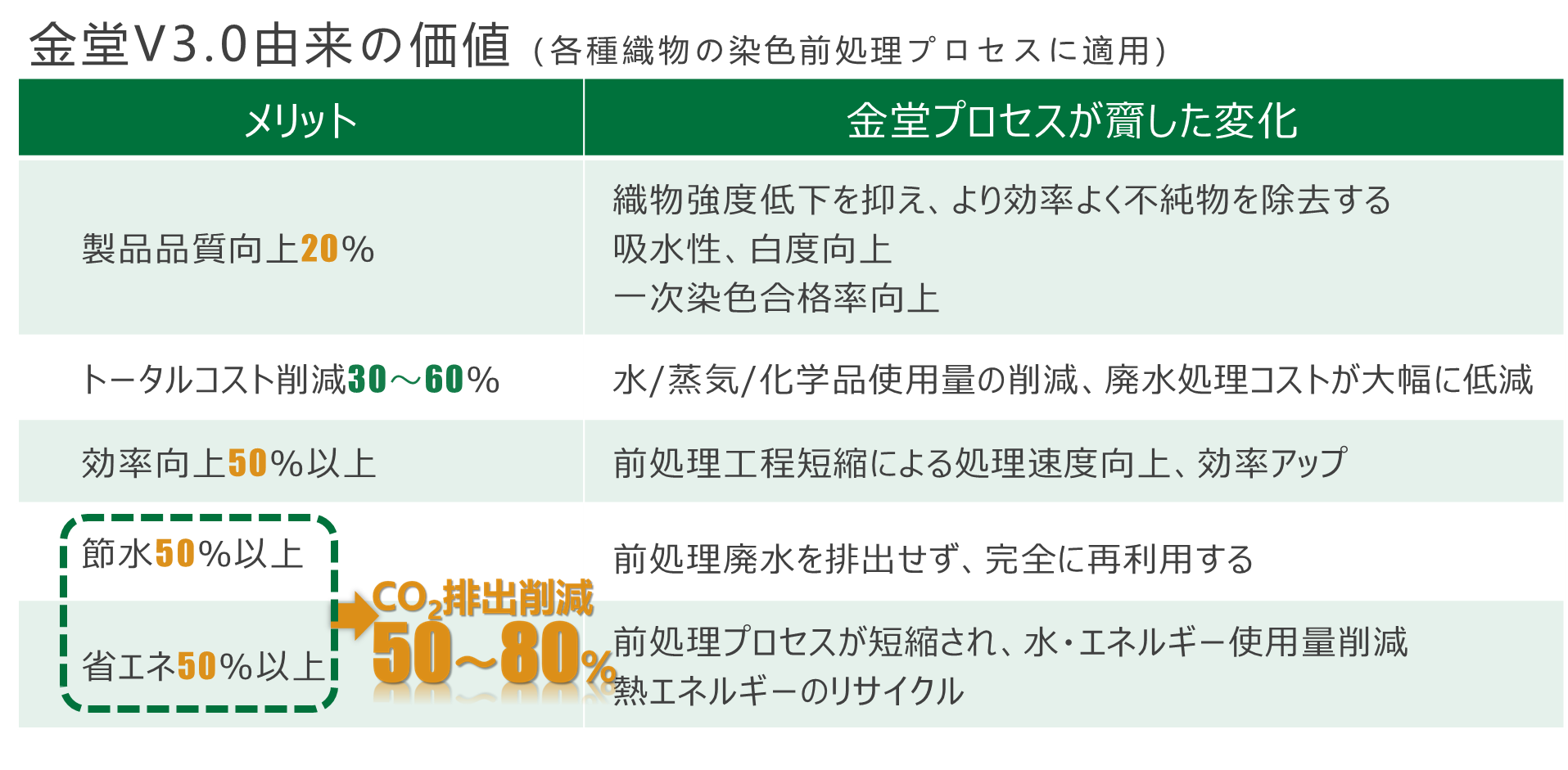

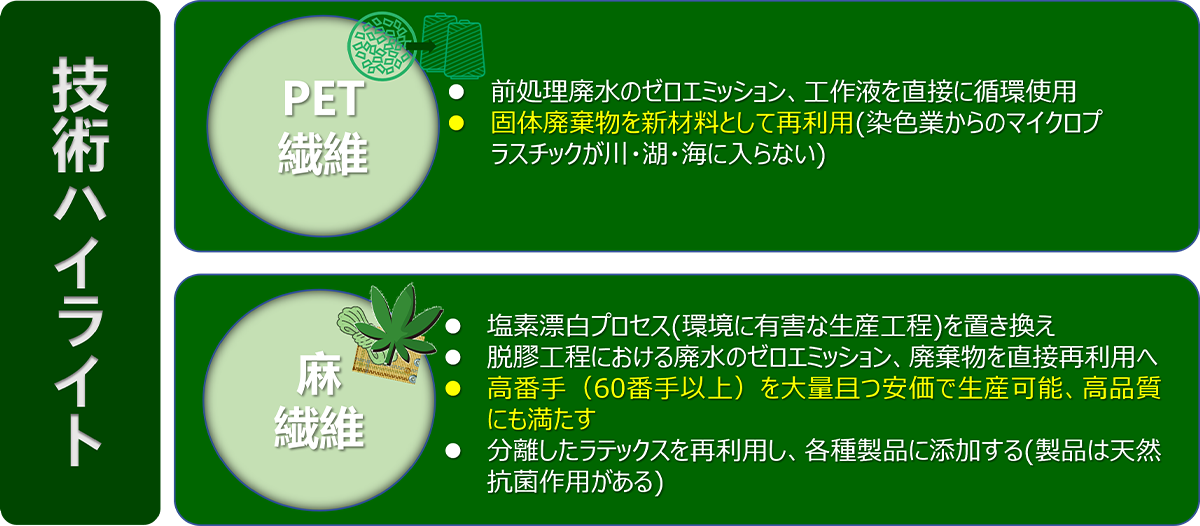

染色前処理廃水のゼロエミッションを実現する。

設備を大きく変更せずに、新しい素材、新しい技術を利用し、プロセスの元から省エネルギー、低コストへ、生産工程における廃水・スラッジなどの発生を削減していく。最終的に廃水排出をゼロに、固液分離による資源再利用を実現する。

顧客様は上海金堂指定プロセスで生産を行い,顧客製品上に“ピンホール発生”した場合,保険会社から全額賠償することが可能となる。該当保険は紡績・染色前処理工程で世界初の保険とも言える。

紡績・染色前処理工程におけるアルカリ酸素プロセスは98%を占めている:

1.繊維損傷

苛性ソーダ及び苛性ソーダ/過酸化水素の化学反応により繊維にダメージを与える。これらを使わず前処理を行うと、染色(色堅牢度)は基準品質達成に困難、織物の一部性能にも応えない。また、過酸化水素の異常分解によるピンホールや強度低下も発生。

2.低効率及び高いエネ消費

苛性ソーダを主な化学品とする前処理技術は、簡単で実施できるが、完全に非標準、非効率、大変なエネルギーを費やす生産技術である。

3.ホモポリマーの付着

オリゴマーはポリエステル精練中にpH値が中性に近く時に析出する低分子量ポリマーであり、織物表面に付着/残留されると、染色する際に色むらなど悪影響を齎す。

プロセスは非常に長い

高エネ消費:水/電力/蒸気の使用量は高い

企業としてトータルコストは高い

廃水中CODは数万ppmと高く、窒素/アンモニア/リン値が高く、重金属など含まれる・・・・・

リサイクルや無害化を実現するにはコストがかかり

資源化リサイクルには非常に困難

現在、完全なエコロジカル リサイクルを達成できていない

すべて染色前処理はまだ従来法であるアルカリ酸素プロセスを用いている企業。

金堂技術は複数の化学添加剤を単一化学品で置き換える

各種繊維/生地の生産要求に対応できる

安全且つ安定した生産工程と品質を実現し、プロセス短縮(節水・節電・蒸気節約)

前処理廃水の循環再利用を実現(固形分・液体はすべて資源化再利用可能←固体を新しい材料とし、液体を生産に還流)

トータル生産コストを著しく削減することができる